Rozumienie rodzajów kabli do różnych zastosowań

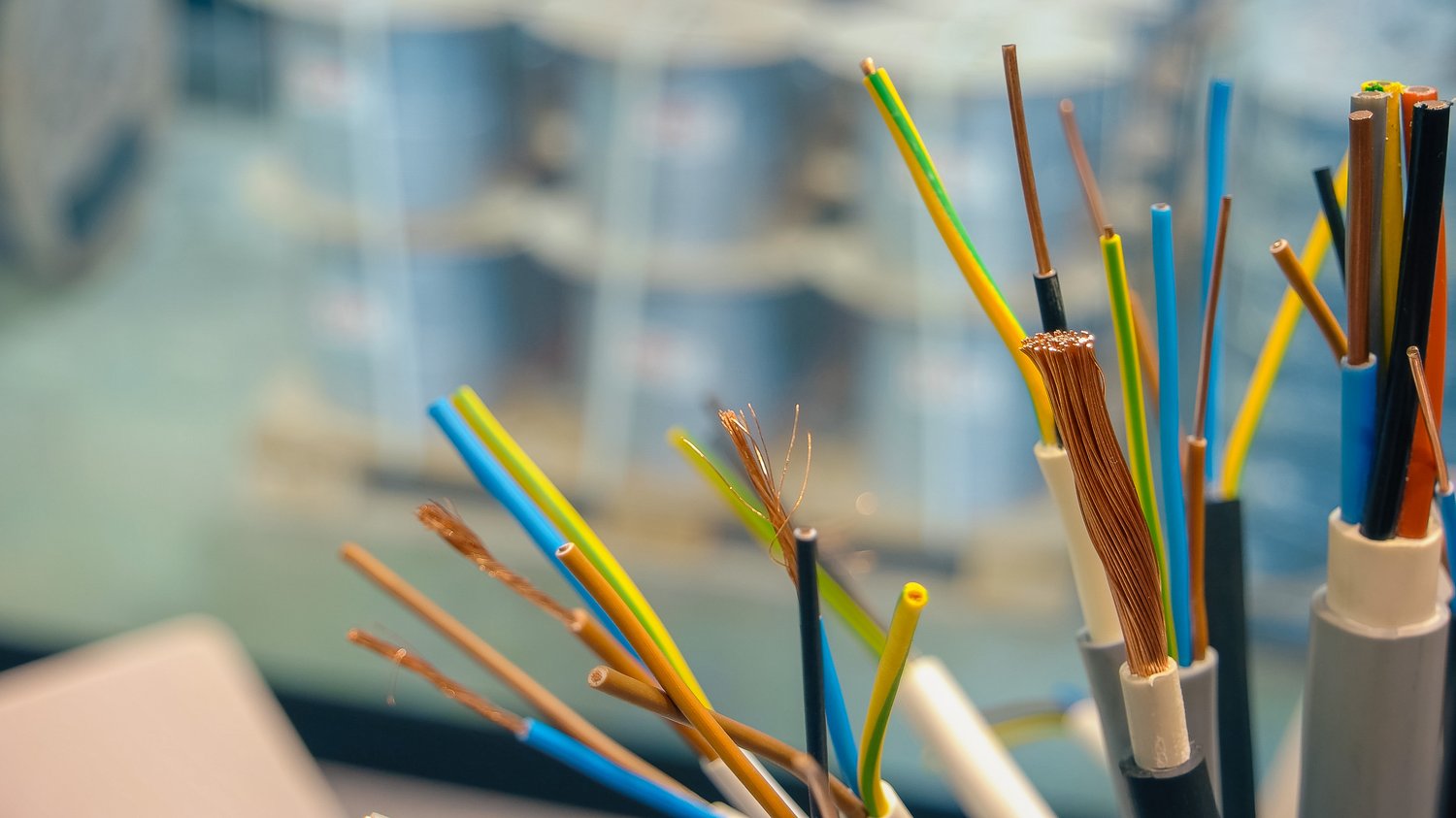

Projekty elektryczne wymagają ostrożnego rozważenia przy wyborze kabli. Różne zastosowania wymagają określonych rodzajów kabli, aby zapewnić bezpieczeństwo i efektywność. Kable do odbiorników przenośnych są niezbędne dla urządzeń i sprzętu przenośnego. Te kable muszą wytrzymać częste ruchy i potencjalne obciążenia środowiskowe. Kable dźwigowe, przeznaczone do ciężkich operacji podnoszenia, muszą być wyjątkowo wytrzymałe. Zazwyczaj posiadają wzmocnioną izolację i osłony ochronne. Kable spawalnicze to specjalistyczne przewodniki, które przewożą duże prądy podczas procesów spawania. Te kable zazwyczaj są bardziej elastyczne i odporne na wysoką temperaturę niż standardowe kable elektryczne.

Kable z izolacją gumową oferują doskonałą elastyczność i odporność na różne czynniki środowiskowe. Są one powszechnie stosowane w zastosowaniach zewnętrznych lub obszarach narażonych na wilgoć i substancje chemiczne. Kable z izolacją gumową mogą wytrzymać temperatury od -40°C do 90°C. Druty z izolacją PVC są popularne w instalacjach elektrycznych ogólnego przeznaczenia. Izolacja PVC zapewnia dobre właściwości elektryczne i odporność ogniową. Te druty są odpowiednie zarówno dla zastosowań mieszkalnych, jak i komercyjnych. Zrozumienie tych rodzajów kabli pomaga podejmować świadome decyzje dotyczące projektów elektrycznych.

Wybór odpowiedniego rozmiaru kabla i pojemności

Wybór odpowiedniego rozmiaru kabla jest kluczowy dla bezpieczeństwa i efektywności elektrycznej. System American Wire Gauge (AWG) jest powszechnie stosowany do pomiaru grubości kabla. Niższe liczby AWG oznaczają grubsze kable. Na przykład kabel 12 AWG jest grubszy niż kabel 14 AWG. Pojemność kabla odnosi się do maksymalnego prądu, który kabel może bezpiecznie przewodzić. Ta pojemność jest wpływana przez czynniki takie jak materiał przewodnika, rodzaj izolacji i temperatura otoczenia. Typowy miedziany przewód 12 AWG może bezpiecznie przewodzić do 20 amperów w zastosowaniach mieszkalnych.

Przeciążenie kabli może prowadzić do przegrzania i potencjalnych zagrożeń pożarowych. Ważne jest obliczenie całkowitego obciążenia podłączonych urządzeń przed wyborem kabla. Na przykład urządzenie o mocy 1500 watów pracujące w obwodzie 120 woltów wymaga minimum 12,5 ampera. Zawsze wybieraj kabel o wyższej wartości niż obliczone obciążenie. Kable dźwigowe często wymagają większych rozmiarów ze względu na ich wysokie obciążenia. Te kable mogą używać rozmiarów do 4/0 AWG lub większych, w zależności od konkretnych wymagań dźwigu.

Znaczenie właściwej izolacji i osłony

Izolacja i osłona odgrywają kluczowe role w wydajności i bezpieczeństwie kabli. Materiały izolacyjne elektrycznie oddzielają przewodniki i chronią przed wyciekami prądu. Powszechne materiały izolacyjne to PVC, guma i polietylen spieniony (XLPE). Każdy materiał oferuje inne właściwości odpowiednie do konkretnych zastosowań. Na przykład izolacja XLPE może wytrzymać wyższe temperatury, nawet do 90°C w niektórych przypadkach. Sprawia to, że jest odpowiednia do zastosowań przemysłowych o dużym obciążeniu.

Osłona zapewnia ochronę mechaniczną i dodatkową izolację dla kabli. Chroni przed czynnikami środowiskowymi, takimi jak wilgoć, promieniowanie UV i uszkodzenia mechaniczne. Druty z izolacją PVC często posiadają osłonę PVC dla dodatkowej ochrony. Kable osłonowe gumowe oferują doskonałą elastyczność i są powszechnie stosowane w zastosowaniach przenośnych. Niektóre specjalistyczne kable, takie jak te używane w środowiskach morskich, mogą mieć dodatkowe warstwy ochronne. Te warstwy mogą zawierać plecionki metalowe lub ekrany foliowe, aby zapobiec zakłóceniom elektromagnetycznym.

Uwzględnianie czynników środowiskowych przy wyborze kabli

Warunki środowiskowe znacząco wpływają na czdolność do wydajności i żywotność. Skrajne temperatury mogą wpływać na właściwości izolacyjne i opór przewodnika. Kable o wysokich temperaturach, takie jak te używane w piecach przemysłowych, mogą używać specjalnych materiałów, takich jak izolacja z gumy silikonowej. Te kable mogą wytrzymać temperatury do 200°C. W przeciwieństwie do tego, kable do zimnych środowisk muszą pozostać elastyczne w niskich temperaturach. Niektóre kable klasy arktycznej mogą działać w temperaturach nawet do -50°C.

Ekspozycja na wilgoć to kolejny istotny czynnik przy wyborze kabli. Kable zainstalowane pod ziemią lub w miejscach wilgotnych wymagają specjalnych środków wodoodpornych. Mogą one obejmować taśmy blokujące wodę lub żele w konstrukcji kabla. Promieniowanie UV może degradować pewne rodzaje izolacji kablowej z czasem. Kable do odbiorników mobilnych często potrzebują osłony odpornych na UV do użytku na zewnątrz. Narażenie na substancje chemiczne jest również brane pod uwagę w ustawieniach przemysłowych. Kable w zakładach chemicznych mogą wymagać specjalnej izolacji z fluoropolimeru, aby znieść substancje żrące.

Standardy bezpieczeństwa i certyfikaty dla kabli elektrycznych

Przestrzeganie standardów bezpieczeństwa jest kluczowe podczas wyboru kabli elektrycznych. W Stanach Zjednoczonych Krajowy Kodeks Elektryczny (NEC) zawiera wytyczne dotyczące użytkowania kabli w różnych zastosowaniach. Certyfikacja Underwriters Laboratories (UL) jest powszechnie uznawana za bezpieczeństwo produktów elektrycznych. Kable z listą UL przeszły rygorystyczne testy, aby spełnić określone kryteria bezpieczeństwa. W Europie oznaczenie CE wskazuje zgodność z normami bezpieczeństwa UE.

Różne rodzaje kabli mają specyficzne certyfikaty zgodne z ich przeznaczeniem. Na przykład, Kable spawalnicze często wymagają zgodności z normami ustalonymi przez Amerykańskie Stowarzyszenie Spawalnicze (AWS). Kable morskie mogą musieć spełniać normy ustalone przez organizacje takie jak American Bureau of Shipping (ABS). Ważne jest, aby zweryfikować, czy wybrane kable spełniają wszystkie istotne normy bezpieczeństwa i certyfikaty dla konkretnego zastosowania. Zapewnia to nie tylko zgodność z przepisami, ale także bezpieczeństwo i niezawodność instalacji elektrycznej.